コラムCOLUMN

「製造現場における人材育成」

第6回 :現場における人材育成

チーフ・コンサルティングプランナー

山元 康信

1.はじめに

これまで5回にわたり製造現場の人材育成について話をしてきたが、経営陣や現場マネジャーから見た人材育成の難しさは、どのようにして自ら考えて行動し、問題解決や改善活動ができる人材を育て、職場の活性化や生産性向上につなげていくかということではないだろうか。弊社でも問題解決力や分析力を向上させるために必要な「ロジカルシンキング」や「なぜなぜ分析」などのセミナーを開催し、多くのお客様に受講いただいているが、生産現場における人材育成コラム最終回は製造現場で起き得る設備故障の分析方法やスキルアップについて述べてみたい。

ロジカルシンキングとは事実や根拠に基づき思考や議論の筋道を整理し、目的に合った明確な結論を導き出すための思考方法で、様々なビジネスシーンで必要とされるスキルである。一方なぜなぜ分析とは問題が発生した場合の原因を特定し再発防止や改善策を導き出すための分析法である。そんなことをわざわざ教わらなくても普段から実施していると思われる方もいると思うが、意外に個人の経験やカンに頼って判断している場面を我々はよく目にする。特に生産設備の故障や原因不明の品質問題が発生した場合は、いかに早く原因を特定して再発防止策を実施し、生産を再開するかが求められるため、このようなスキルがより重要となるのである。

2.なぜなぜ分析による故障原因分析

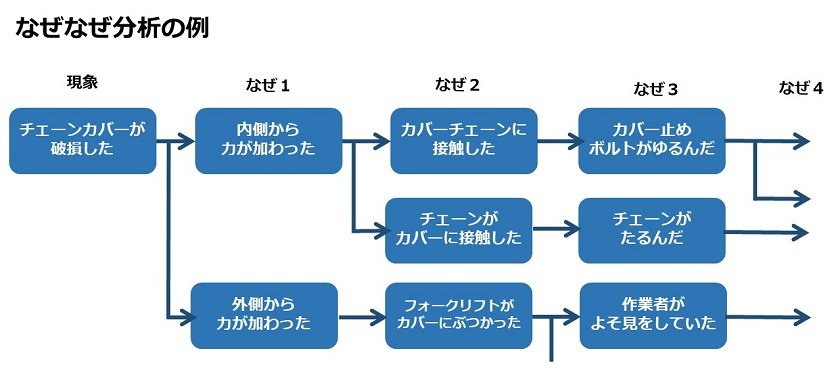

設備の故障が起きた際によく使われるのはなぜなぜ分析だと思うが、故障した部品を特定し交換するだけで対策が終わっている場合が散見されるのである。なぜなぜ分析で本来分析すべき事象は、なぜその部品が故障に至ったのかということである。考えられる可能性を挙げれば、寿命や過負荷による破損、取付け・調整ミス、操作ミス、または部品そのものの初期不良など様々な要因が考えられるし、また複合的な要因で故障が起きている場合もあるだろう。

なぜなぜ分析で初めに行うことは事実の把握である。発生した状況や故障した部品の状態など“現場”“現物”“現実”で現象を確認する。そして故障につながる要因を漏れなく挙げ、1つ1つの要因について検証していくのである。要因を漏れなく挙げる際に、先入観や過去の経験から最初からその要因を排除したり、十分な検証をせずに対象外としないことが重要である。そして最終的にたどり着いた真因に対し、再発防止策を考えていくことが重要である。

3.再発防止策と人材育成

繰り返しになるが再発防止策を考える上で重要なことは、ただの部品交換で終わらせないことである。例えば、過負荷による故障であれば強度・剛性アップ、取付け・調整ミスであれば手作業手順の見直しや点検方法の確立、操作ミスであれば作業標準や教育方法の見直しなど、その発生要因に合致した再発防止策を行うことが重要である。

ここで多くの製造業のお客様の故障分析や生産性向上を支援してきた我々の経験から言えば、そのほとんどの真因は保全項目不足や実施頻度が低いといった結論に行きつく。最終的には日常点検の項目、専門保全の実施項目や保全周期までしっかりと落とし込む必要があり、保全情報の管理がポイントとなるのである。

そして故障分析力のスキルアップと人材育成の面でもこの調査履歴や保全情報が重要になってくる。故障が発生した際の事実把握から発生要因として挙げた項目、そして結論を導き出すまでの検証プロセスをきちんとまとめていれば、それだけで新人向けの教育資料になり、故障分析の手順や再発防止策の考え方などの経験や知識を伝承することが可能となる。逆に過去の故障履歴や故障分析結果、再発防止策などの保全履歴が整備されていなければ、いつまでたっても故障は減らず、人材も育たないということになる。

4.おわりに

ドイツのオットー・フォン・ビスマルクの言葉で「愚者は経験に学び、賢者は歴史に学ぶ」という格言があるが、製造現場でも同じことが言えるのではなかろうか。個人で経験できることはそう多くはないが、過去からの知識や経験を共有し、自分たちの現場の歴史として学び改善していくことは、ノウハウとなって現場力を大幅に向上させるのである。

これまで製造現場の人材育成について全6回にわたって述べてきたが、日本の製造業を取り巻く環境は益々厳しくなることが予想される。しかし最後に競争力として問われるのは現場力であり、従業員ひとりひとりの能力である。

今後、従業員の能力向上をどのように行うのか、各回で紹介した内容を参考にして頂くとともに人材育成について考えるきっかけになれば幸いです。

コンサルタントプロフィール

TPM事業本部 インテリジェントメンテナンスセンター

チーフ・コンサルティングプランナー

山元 康信(やまもと やすのぶ)

1992年日本プラントメンテナンス協会入職。2013年日本能率協会コンサルティングと合併後現在に至る。

コンサルティングプランナーとして数多くの食品工場を担当し、TPM活動を通じて、 生産性向上、労働安全を含めた改善活動の推進を経験してきたとともに、TPM優秀賞の審査などで診断も経験。