コラムCOLUMN

「製造現場における人材育成」

第3回 :現場における人材育成

チーフ・コンサルティングプランナー

山元 康信

■はじめに

第1回のコラムでは製造業における人材育成の変遷と重要性について述べた。

第2回のコラムでは効果的な人材育成の進め方について紹介し、教育後のPDCAの回し方や「ステップ展開」と呼ばれるタスク管理、目標設定について説明した。

今回は、より具体的に保全スキルを身に付け、現場の改善業務を実践するための教育施設である「保全道場」について紹介したいと思う。

1. 保全道場とは

「保全道場」とは、その名の通り保全スキルや改善スキルを教育・実践する施設のことである。

ちなみに弊社では総称として「保全道場」と呼んでいるが、技能訓練所などお客様ごとに各々の目的や思いを込めた施設名を命名されているところもある。

設備でモノを作る以上、オペレーターは設備に強くなくてはいけないが、一部では「オペレーターは設備の運転だけをすればよい」といった考えがあり、設備に強いオペレーターを育成する努力がなされていない企業も見受けられる。

最近では新卒採用が難しく、工学系の学校を出ていない方々を採用する企業も増えてきているが、工具を使ったことがなければ見たこともない方もいるのが現状で、そのような新入社員を設備に強いオペレーターに育てるためには、工具の名前や正しい使い方、ボルトの締め方など基礎から教育していく必要がある。基礎から教育することで初めて設備に強いオペレーターが育つのである。ちなみにここでいう設備に強いオペレーターとは、故障が起こりそうだ、不良が発生しそうだといった異常や発生源を発見できる能力を持ったオペレーターである。

一般的に「保全道場」には以下のようなものが備えられている。

・ドライバーやスパナ、六角レンチなどが入った工具ボックス

・万力や定盤、卓上ボール盤、グラインダなどの加工場

・ノギスやスケール、マイクロメータ、ダイヤルゲージなどの測定機器

・ボルトやナット、チェーン、スプロケット、

ベアリング、歯車などの機械部品

・PLCやリレー、モータ、スイッチ、センサなどの電気部品

当然ながら各々の工場によって必要な設備や工具は変わってくるので、全てを備える必要はなく、自社の保全業務をどこまで内製化するかをよく検討し、「保全道場」とその教育内容を考える必要がある。

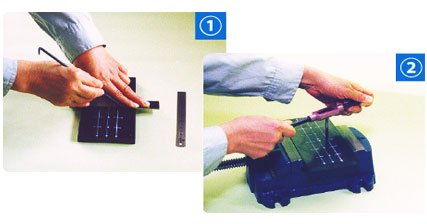

【けがき作業、タップ作業 (例)】

2.保全道場での教育効果

教育前は工具の使い方はおろか、工具の名前すら知らなかったオペレーターに保全道場で教育することで、設備の日常点検や簡単な部品交換なども行えるようになる。

これらの教育効果として、オペレーターに自分たちの設備へ関心をもたせ「自分の設備は自分で守る」という意識付けに多いに役に立つのである。

もちろん保全道場はオペレーター教育だけを実施する場ではない。保全マンへの教育の場としても活用されている。

ある保全道場では、予め不具合を仕込んでおいた設備を用意しておき、受講者に不具合箇所を発見、不具合部品を交換してもらう教育を実施している。この教育ではトラブルシューティングの手順や部品の取り外し・交換・調整、そして試運転までの一連の作業を体験することができる。他にもロボットのティーチング練習機やコンベア制御のPLC実習キットを用意している保全道場もある。繰り返しになるが保全道場の設備や教育機材に決まりはなく、自分たちの設備や保全内容、求めるスキルによっても変わってくるので、道場建設の企画段階から内容をよく検討する必要がある。

また保全道場は安全に失敗できる環境であるため、初めての設備の部品交換や調整に不安があっても、保全道場で部品の交換の手順や調整のやり方を経験すれば、本番の設備でも自信を持って保全作業を行えるようになるであろう。

保全道場を設置することの企業側のメリットは従業員のスキルアップと技術の蓄積である。保全道場の設置には初期投資がかかるが、継続的に教育を行うことで設備の故障や不良が減少し、生産性の向上に必ずつながっていく。なにより従業員のやる気と自信、そして改善意欲につながれば、人材育成の最大の成果といえるのではないか。

3.体感型安全教育の重要性

安全教育を目的とした保全道場も多く見られる。安全教育を新入社員や異動者に実施することは会社の義務であり、労働災害を防止するため必須である。例えば製造業で多く発生している労働災害の1つに“挟まれ”“巻き込まれ”があり、当然ながら経験年数が浅い従業員が多く被害にあっている。プレスや旋盤などの工作機械に挟まれ・巻き込まれれば、無傷では済まないことは当然だが、実際に労働災害が起きるのは危険を認識しづらいところで発生する傾向がある。特に近年自動化が進み、ロボットやエアシンダーなどのアクチュエータが多く使用されており、十分な安全対策が施されていない生産設備がしばしば見受けられる。労働災害を起こさないためには、生産設備の構造や動作を理解し、回転機も含めて危険個所を十分認識する必要がある。

具体的な体感型安全教育の内容を挙げると、「挟まれ巻き込まれ体感」などが一般的である。モータで回転する駆動ローラに木片や軍手などを実際に回転機に巻き込ませるのである。その木片や軍手にかかる力を体感することで、自分が巻き込まれればどうなるか想像がつくであろう。他にも落下物衝撃体感やハーネスによる宙づり体験など体感することで、身近にある災害の可能性を学ぶとともに安全対策や安全ルール遵守の重要性を理解するのである。

【挟まれ巻き込まれ体感 (例)】

今回は、保全道場による体験型教育の事例を紹介したが、技能・技術が伴う人材育成は座学の知識だけでなく、自身で手を動かし実践して初めて身に付くものである。保全道場のような教育環境を与えれば、従業員は創意工夫して自ら成長を望むようになるはずである。是非、一過性でなく将来に繋がる技能・技術伝承できる場を保全道場という形にして頂きたい。

JMACでは保全道場設置の企画から運用、教育カリキュラム作成や講師派遣まで幅広く支援しているので、設置を検討されていれば是非ご相談ください。

コンサルタントプロフィール

TPM事業本部 インテリジェントメンテナンスセンター

チーフ・コンサルティングプランナー

山元 康信(やまもと やすのぶ)

1992年日本プラントメンテナンス協会入職。2013年日本能率協会コンサルティングと合併後現在に至る。

コンサルティングプランナーとして数多くの食品工場を担当し、TPM活動を通じて、 生産性向上、労働安全を含めた改善活動の推進を経験してきたとともに、TPM優秀賞の審査などで診断も経験。